本技术涉及一种金属材料,尤其是涉及一种流化床锅炉水冷壁专用防磨板、 防磨片。

循环流化床锅炉由于煤种适应广,运行调整简单,负荷调节幅度大,灰渣综 合利用率高,社会效益和环保效益好等特点,已完全得到大家的认可,但是随之 而来的水冷壁管的磨损问题却始终困扰着使用厂家,成为循环流化床锅炉周期安 全连续运行的障碍。据厂家连续运行五年的统计,因为水冷壁管磨损爆管而停炉

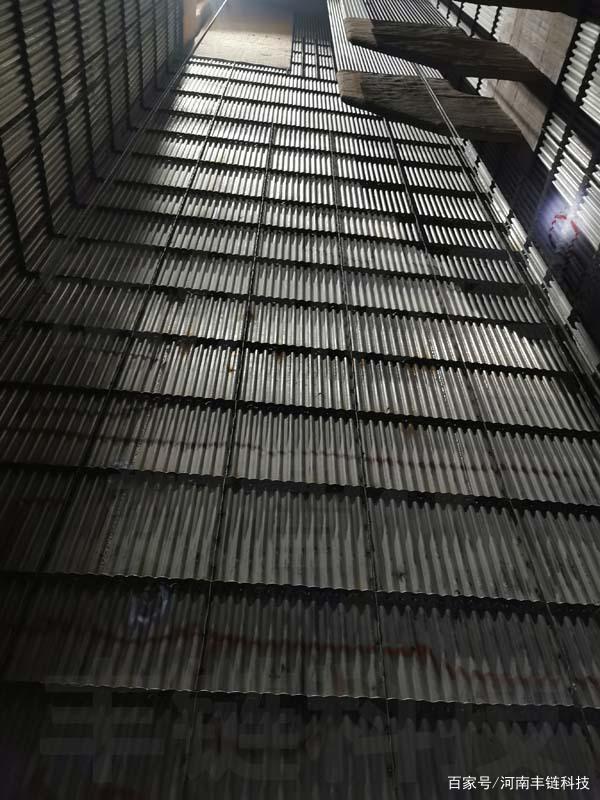

达15次,占全部计划停炉数的83. 2%,直接影响着锅炉的运行,厂家先后用了浇 注料防磨,加焊防磨炉壁,局部喷焊等各种技术措施防磨,效果都不是很理想。 通过长时间对磨损部位的观察、测量发现,在水冷壁管的相应部位焊制防磨板或 防磨片,就可以有效解决水冷壁管的磨损问题,但由于锅炉水冷壁管在正常运行 时的温度高达1100度, 一般的金属材质不能满足其要求。

本技术方案提供一种抗磨损、耐高温的流化床锅炉水冷壁专用防磨 板、防磨片,本发明还提供该防磨板、防磨片的制造方法。 为实现上述目的,本发明可采取下述技术方案

流化床锅炉水冷壁专用防磨板、防磨片,它包括以重量份计的碳(C) 0. 4-0. 6 份、铬(Cr) 24-30份、镍(Ni) 17-22份、锰(Mn ) 2. 5-3. 5份、硅(Si) 0.6-1 份、氮(N) 0.1-0.3份以及烯土 (R) 0. 1-0.3份和辅料铜、铝适量。

其原料的重量份配比可为碳0. 4份、铬24份、镍17份、锰2. 5份、硅0. 6 份、氮0. 1份以及烯土 0. 1份和辅料铜、铝适量。

其原料的重量份配比还可为碳0. 5份、铬27份、镍20份、锰3份、硅0. 8 份、氮0.2份以及烯土0.2份和辅料铜、铝适量。

其原料的重量份配比也可为碳0.6份、铬30份、镍22份、锰3.5份、硅 l份、氮0.3份以及烯土0.3份和辅料铜、铝适量。

流化床锅炉水冷壁专用防磨板、防磨片的制造方法,它包括下述工艺步骤 第一步按照图纸尺寸制作泡沫型体,并在其表面刷上定型涂料后凉干,等待负压浇注;

第二步按上述重量份配比称取碳、镍、锰、硅、氮和烯土放入电炉内,将 炉温升至150(TC时,将铬加入,继续将炉温升至1600-1700。C时将辅料铝和铜加 入,制备成浇注液;

第三步:将第二步制备的浇注液倒入第一步准备好的泡沫型体进行负压浇注, 制得成品。

优点在于通过上述各种金属元素的合理调配,以及在材料的制造工 艺中对各种原料的加入时间、顺序和炉温的控制,使生产出的防磨板、防磨片材 料(ZG。5Ni20)具有了良好的抗磨损和耐高温特性,在原料中加入氮元素大大 提高了材料的耐高温性能,将铝和铜作为辅料加入,可以保证生产出的防磨板、 防磨片不脱层且更有韧性,它既可以耐130(TC的高温,还能经受高速气流夹带着 固体颗粒不停的冲刷,且抗氧化性能好,可焊性好;由于其具有的特殊性能,该 材料还可以用于水冷壁防磨小护瓦、风帽耐磨盖等。实验证明,在流化床锅炉水 冷壁上焊接上本发明所述的专用防磨板、防磨片后,锅炉累计运行二十个月,在 防磨板覆盖下的水冷壁管没有出现磨损现象,在焊接防磨片的水冷壁处有轻微的 磨损,有效提高了锅炉的安全运行周期。

制造方法

第一步按照图纸尺寸制作泡沫型体,并在其表面刷上定型涂料后凉干,等 待负压浇注;

第二步按上述重量份配比称取碳、镍、锰、硅、氮和烯土放入电炉内,将炉温升至150(TC时,将铬加入,继续将炉温升至170(TC时将辅料铝和铜加入,制 备成浇注液;

第三步:将第二步制备的浇注液倒入第一步准备好的泡沫型体进行负压浇注,制得成品。

本技术公开了一种流化床锅炉水冷壁专用防磨板、防磨片,它包括以重量份计的碳0.4-0.6份、铬24-30份、镍17-22份、锰2.5-3.5份、硅0.6-1份、氮0.1-0.3份以及烯土0.1-0.3份和辅料铜、铝适量;其制造方法为按照图纸尺寸制作泡沫型体,并在其表面刷上定型涂料后凉干,等待负压浇注;按上述重量份配比称取碳、镍、锰、硅、氮和烯土放入电炉内,将炉温升至1500℃时,将铬加入,继续将炉温升至1600-1700℃时将辅料铝和铜加入,制备成浇注液;将制备的浇注液倒入准备好的泡沫型体进行负压浇注,制得成品。该种防磨板、防磨片既可以耐1300℃的高温,还能经受高速气流夹带着固体颗粒不停的冲刷,且抗氧化性能好,可焊性好。